Technischer Bericht

INTERFLUG Berlin,

BT Flugtechnik VF VF FT/ /85/75-15

Abteilung IT 7163

Technischer Bericht (Abschrift)

über die Auswertung von Maßnahmen der Scheibenabdichtung an Luftfahrzeugen TU-134/A des Luftverkehrs-unternehmens INTERFLUG

1. Anlaß der Maßnahmen

Häufung der Beanstandungen „Feuchtigkeit und Flüssigkeiten in den technischen Räumen der Luftfahrzeuge“ und „Korrosion am Festigkeitsverband“.

2. Beobachtungs- und Auswertungszeitraum

I. Quartal 1982 bis I. Quartal 1985

3. Sachverhalt

Der Ausgangspunkt der auszuwertenden Maßnahmen zum Problemkomplex „Undichtheiten der Verglasung / Wasser im Rumpf / Verbesserung der Druckabfallzeiten der Druckkabinen / Sicherung des erreichten Niveaus in der Kontrolle und Behebung von Korrosionsschäden“ liegt im I. Quartal 1982. Die erforderlichen Recherchen zur Erarbeitung dieser Auswertung reichen zurück bis in das Jahr 1979.

Von diesem Zeitpunkt an ergibt sich folgender zusammengefasster chronologischer Ablauf von Ereignissen mit Einfluss auf die Entwicklung o. g. Probleme:

- Große Anzahl von Zuführungen des Flugzeugtyps TU-134A Ende der 70-er / Anfang der 80-er Jahre mit den Folgen sinkende Flugstundenbelastung / LFZ, längere Standzeiten und häufigeres Feststellen von Wasser in den Rumpfbereichen Spant 2 bis 4, 15 bis 28 und 34 bis 45

- Seit Einführung der neuen Technologie für Reparaturformen im Reparaturwerk Minsk ab Januar 1979 entfiel der früher übliche generelle Ausbau und Einbau mit Neuabdichtung der gesamten Verglasung. Neuabdichtungen wurden nur noch befundabhängig in sehr geringem Umfang ausgeführt; starke Alterung des Dichtmittels und nachweisbare starke Undichtheiten der Verglasung traten in der Folgezeit auf.

- Wegfall des Konservierens mit Aerotect bei der Außenreinigung von LFZ ab 1979 aufgrund eines Beschlusses der BT-Leitung FT.

- Negative Tendenz der Druckabfallzeiten der Druckkabinen TU-134/A bis etwa 1982 mit vielen negativen Folgen: allgemeine Einflüsse der „undichten“ Kabine auf aerodynamische Güte des Rumpfes, Gesamtwirkungsgrad und Kraftstoffverbrauch. Konkret sind Einflüsse durch umfangreiche Nacharbeiten nach dem Abdrücken der Druckkabine vorhanden, vor allem nach Durchführung von C-Kontrollen mit daraus resultierenden Verzögerungen im Ablaufplan und Nichteinhaltung der Fertigstellungstermine.

- Beratung zwischen dem BT Flugtechnik VF und TKA Flughäfen im Februar 1982 wegen sich häufender Beanstandungen mit Wasseransammlungen im Rumpf. Wichtigste Maßnahme war die Kontrolle des Rumpfes der LFZ TU-134/A nach jeder Landung auf Wasser, Feststellung der Ursachen und Austrocknen des Rumpfes (Durchführung bis Ende I. Quartal 1982).

- Umfangreiche Abdichtarbeiten an der Verglasung wegen festgestellter Undichtheiten während der C-Kontrollen DDR-SCK und –SCL im Zeitraum Februar / März 1982 waren erforderlich. Nachfolgend wurde der technologische Ablauf der C-Kontrolle geändert, indem am Anfang und am Ende dieser Kontrollform ein Rumpfabdrücken erfolgt. Beim 1. Abdrücken wird u. a. mit reduziertem Differenzdruck von 0,1 kp/cm2 die Dichtheit der Verglasung und Antennen durch Abpinseln mit Seifenschaum eingeschätzt und der Umfang von Abdichtarbeiten festgelegt. Die gleiche Überprüfung erfolgt, wenn eine Häufung von Beanstandungen in Verbindung mit Wasser im Rumpf festgestellt wird. Mit reduziertem Druck wird gearbeitet, weil dieser Zustand dem drucklosen beim Abstellen eines LFZ nahekommt, bei dem nachweislich Wasser durch Undichtheit in den Rumpf eintritt.

- Die Überprüfung an den LFZ DDR-SCF und –SDC nach der RR-2 im Sommer 1982 bestätigte das schlechte Ergebnis mit 18 bzw. 21 undichten Scheiben, Wasser im Rumpf und schlechten Druckhaltezeiten. Sie waren Anlass zu einem Brief an ASP, sowie im Reparaturwerk Minsk in Gesprächen den schlechten Zustand zu erläutern und anhand o. g. Gründe eine notwendige Qualitätsverbesserung bestenfalls durch Wiedereinführung der früheren Technologie mit vollständigem Ausbau und Neuabdichtung der gesamten Verglasung zu fordern. Auf den Brief wurde vom OKB Tupolev trotz mehrmaliger Nachmahnungen nicht geantwortet. Im Reparaturwerk wurde die schlechte Qualität bestätigt und für die Abnahme des LFZ DDR-SCV im August 1982 einer Konsultation zu diesem Thema zugestimmt. Bei dieser Konsultation wurde das Rumpfabdrücken zur Überprüfung der Verglasung bei Δp=0,1 kp/cm2 vorgeführt und die Erkenntnisse und Vorstellungen zur Beseitigung der Mängel erläutert.

- Beginnend mit dem LFZ DDR-SCP waren für RR-Komplexe ab 1982 in die Spezifikationen die Forderung eingearbeitet die gesamte Verglasung während der planmäßigen Reparaturformen wieder neu abzudichten. Die Belastung der Flugtechnik sollte mit diesen Arbeiten wieder abgebaut werden. Unsere Forderung wurde vom Reparaturwerk aber nur teilweise akzeptiert, so dass nur die Verglasung der Passagierkabine und nur gegen zusätzliche Bezahlung neu abgedichtet wurde.

- Am LFZ DDR-SCT wurden für den Zeitraum zwischen März 1982 und März 1984 im Abstand von 300 Fh Dichtheitsüberprüfungen mit Δp=0,1 kp/cm2 durchgeführt zur Verfolgung der Zustandsveränderung und Formulierung von Maßnahmen zur Verbesserung der Fensterdichtheit.

- Am LFZ DDR-SCX wurden zur Erprobung während der C-Kontrolle im September 1982 die Fenster der linken Seite der Passagierkabinen mit UT-32 anstelle des bei IF sonst üblichen U-30 verwendet.

- Bei der B4-Kontrolle am LFZ DDR-SCO wurde im November 1982 eine neue IF-Technologie für Scheibenabdichtungen eingeführt, mit der eine höhere Leistung (Scheiben / Schicht) bei stabiler Qualität erreicht wurde.

- In den Jahren 1983 und 1984 wurde im Rahmen verschiedener Konsultationen mit OKB-Vertretern daraufhingearbeitet unsere Vorstellung von der generellen Scheibenneuabdichtung während der RR-Komplexe in Minsk mit Unterstützung des OKB durchzusetzen. Im März 1984 erklärte das OKB dazu protokollarisch seine Bereitschaft. In diesem Zusammenhang wurde von der IF auch auf das Problem der Wasseraufnahme durch die Wärme-Schall-Isolation der Druckkabine (Verarbeitung, Eigenschaften u.ä.) hingewiesen.

- Im Jahre 1983 wurde begonnen, eine komplette Übersicht über das zur vollständigen Ableitung von Wasser aus dem Bereich Druckkabine erforderliche Drainagesystem zusammenzutragen. Sowohl die nach außen führenden Drainagebohrungen, als auch die einen Zufluss von eingedrungenem und kondensiertem Wasser zu den Drainagebohrungen an der Rumpfunterseite ermöglichenden Bohrungen und Schlitze in Stringern gehören dazu. Diese Systematik war in der LFZ-Dokumentation nicht vorhanden.

- Im Dezember 1983 wurde in einer Ausarbeitung zum Thema „Korrosionsverhütung an Flugzeugen“ für den BTL FT bereits auf den Zusammenhang mit den in dieser Auswertung behandelten Problemen verwiesen und die Wichtigkeit von Problemlösungen festgestellt (Erarbeitung FB-Ing. IT/Z).

- Im Jahre 1984 wurde die Wartungsvorschrift der IF durch Zusatzarbeiten im 300-Fh-Rhythmus betreffs Kontrolle auf Feuchtigkeit und deren Beseitigung ergänzt.

- Im Januar 1985 wurde am LFZ DDR-SCK bei umfangreichen Arbeiten zur Beanstandungsbehebung an der Heizungsanlage der vorderen Passagierkabine u. a. der mögliche negative Einfluss einer nicht ordnungsgemäß montierten und dadurch schlecht funktionierenden Heizungsanlage sowohl auf den Wärmehaushalt im LFZ, als auch auf ein verstärktes Schwitzwasseraufkommen erkennbar.

- Für einen technischen Bericht im Monat Januar 1985 wurden die Ursachen von Feuchtigkeits- bzw. Wasseransammlungen in den technischen Räumen von IF-LFZ erneut untersucht.

- Seit der Reparatur RR-3 am LFZ DDR-SCL im März 1985 wird die Abdichtung der Passagierkabinenfenster in Minsk wieder ohne zusätzliche Bezahlung durchgeführt. Offensichtlich haben die Bemühungen der FT / VF und der mit dem OKB abgestimmte Einfluss zu dieser Entwicklung geführt.

4. Erkenntnisse

Die ausgewerteten Maßnahmen stellen als Folge der im Zeitraum 1979 - 1981 ausgeführten Schwerpunkt-arbeiten Korrosionskontrolle und –beseitigung an den LFZ Tu-134/A sowohl vom Arbeitsumfang, als auch von der Fülle der gesammelten Erkenntnisse und Informationen eine der umfassendsten Instandsetzungsaktionen auf dem Fachbereich Zelle dar. Beteiligt daran waren bzw. sind die FB IT/Z und TP/Z, sowie die PA/Z und

PA/K.

Im Auswertungszeitraum wurden im Rahmen von ca. 40 periodischen Kontrollen bei IF bzw. bei C-Kontrollen auch durch die CSA 661 Scheiben ausgebaut und nach Korrosionsbefundung, -beseitigung und Neuabdichtung eingebaut; d.h. es war ca. 60% der gesamten Verglasung der Flotte davon betroffen!

Dabei war die Anzahl der beim erstmaligen kompletten Abdichten notwendigen Erfahrungen und Überarbeitung des Vorschriftenwerkes in Verbindung mit der Realisierung eines NV ab IV. Quartal 1982 in der Tendenz stark ansteigend. Es war zu erkennen, dass an den meisten LFZ die bei RR-Komplexen einmal weggefallene aber periodisch doch erforderliche komplette Neuabdichtung bei IF vom Unfang annähernd nachzuholen war! Diese aufwendige Variante zeigte das beste Gesamtergebnis. Die ausgewerteten Unterlagen belegen, dass sich Inkonsequenz bei der Entscheidung über den Grad der Undichtheiten und daraus resultierende Reduzierung des Umfanges der Abdichtarbeiten mit einer zeitlichen Verzögerung von ca. 1/2 oder 1 Jahr durch erneuten größeren Standzeitaufwand für Nacharbeiten mit Sicherheit negativ bemerkbar machen.

Ähnliche negative Auswirkungen traten ein, wenn der Personenkreis, der mit solchen Entscheidungen betraut war, ständig wechselte. Optimal ist, wenn sich je 1 entscheidungsbefugter Ingenieur der Normalschicht aus der

PA / Z und der TP / Z regelmäßig damit befassen können. Wie bei vielen anderen wiederkehrenden Arbeiten bereits bewährt, würden sich dadurch u. a. die Sicherheit in der Entscheidungsfindung und das Niveau der Auswertung von Erkenntnissen über den Zustand der LFZ erheblich verbessern! So ist beispielsweise die Fähigkeit einzelner Kollegen, undichte Verglasung durch Sichtprüfung auf Verfärbung im Dichtmittelbereich von der Kabine aus festzustellen, ein gutes Beispiel für die Anwendung erworbener Fähigkeiten und Kenntnisse durch intensives Befassen mit solchen Problemen über größere Zeiträume!

Auf die verschiedenartigen negativen Folgen sowohl undichter Verglasung, als auch häufig festgestellter undichter Radiokompassantennen der Anlage ARK-15 und der Blitzleuchten „Majak“ auf der Rumpfoberseite wird in den nachfolgenden Punkten 4.1. bis 4.3. näher eingegangen.

Vorher sollen noch die besonderen Erkenntnisse der Abdichtarbeiten an den LFZ DDR-SCT und –SCX bewertet werden.

Am LFZ DDR-SCT wurde über eine Dauer von 2.000 abgeleisteten Fh der Zustand der Dichtheit im Abstand von 300 Fh in seiner Entwicklung verfolgt und der Einfluss verschiedener Zusatzarbeiten erprobt. Das Ergebnis zeigte: mögliche Korrekturen der Anzugsmomente der Scheibenbefestigung im prophylaktischen Sinne sind nutzlos. Begründet durch konstruktive Einzelheiten. Auch wurden alte ehemals mit UT-32 abgedichtete Scheiben im Kontrollzeitraum undicht, obwohl bei der 1. C-Kontrolle des LFZ diese noch als dicht eingeschätzt wurden (s. auch Pkt. 4.1.).

Auch am LFZ DDR-SCX, an dem der Versuch gemacht wurde jeweils eine Fensterseite der Passagierkabine mit UT-32 bzw. U-30 abzudichten, war zu erkennen, dass das in der SU verwendete Dichtmittel UT-32 für den Fenstereinbau nach unserer Einschätzung unvorteilhaft ist.

Bereits beim Auftragen ergeben sich wegen der geringen Zähigkeit Schwierigkeiten durch Abfließen nach unten. Bei längerem Einsatz ist außerdem zunehmend mit Dichtmittelaustritt und Verlust der Dichtheit zu rechnen. Deshalb ist bei IF weiterhin U-30 für diese Zwecke im Einsatz.

4.1. Einfluss auf die Korrosionsentwicklung

Bekannterweise wird die Korrosionsentwicklung an den Bauteilen der Rumpfkonstruktion durch vorhandenes Wasser gefördert. Solange davon Bereiche betroffen sind, die in das Drainagesystem einbezogen sind oder durch Kontrollen gem. Wartungsvorschrift zum Austrocknen erreichbar sind, wäre der Zustand kontrollierbar und risikolos. An vielen LFZ konnte aber erst durch einen aus anderen Gründen erfolgten Scheibenausbau (z. B. infolge festgestellter Undichtheit beim Rumpfabdrücken) am Verglasungsgerüst des Cockpits und verschiedener Rahmen der Passagierkabinenfenster noch rechtzeitig gestoppt werden! Am LFZ DDR-SCE war zu erkennen, welche Schwierigkeiten bei weiterer Verschlechterung im Falle nicht ausgeführter Neuabdichtung an vielen LFZ eingetreten wäre (z.B. ca. 6 Wochen Wartezeit auf neuen Rahmen).

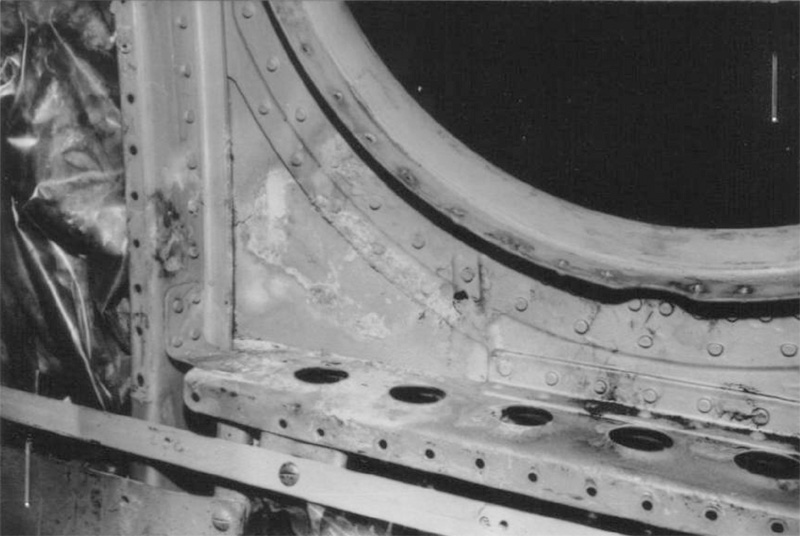

Auf den Fotografien in der Anlage sind Beispiele der LFZ DDR-SCE und –SDC für Korrosionsentstehung an diesen Stellen durch Wassereintritt dargestellt. Zu erinnern wäre auch an die vorzeitige Aussonderung des LFZ DDR-SCH, bei der der große Umfang der Korrosionsentwicklung ausschlaggebend war.

Zwar sind Ursachen für einen häufigeren Eintritt von Wasser bei druckloser Kabine am Boden zu sehen

- im Ansteigen der durchschnittlichen Bodenstandzeit / LFZ (also bei druckloser Kabine) bzw. im Sinken der Fh-Belastung / LFZ und

- im Wegfall der generellen Neuabdichtung der Verglasung bei RR-Komplexen und daraus resultierender Alterung des Dichtmittels (bis zum Wirksamwerden unserer Maßnahmen).

Es muss aber auch hingewiesen werden, auf den offensichtlichen negativen Einfluss der Entscheidung der BT-Leitung von 1979, das Konservieren der Außenhaut der LFZ mit einem Schutzwachs nicht mehr vorzunehmen! Sowohl vom Hersteller, als auch von anderen LVU´s ist diese Instandhaltungsmaßnahme vorgesehen bzw wird regelmäßig durchgeführt. Es ist sicherlich nicht nur Zufall, dass bei IF am LFZ-Typ TU-134/A die Korrosionsentwicklung und Wasseransammlungen im Rumpf nach der Leitungsentscheidung zum Wachsen der Rümpfe mit Aerotect stark zunahm! Es ist bekannt und für Jeden prüfbar, dass auf gewachsten bzw gefetteten Oberflächen beim Auftreffen von Regenwasser ein Abperlen und Nichteindringen in Spalte und Öffnungen der Behäutung bei Bodenstandzeiten eintritt.

Typische Stellen, die ansonsten häufig bei Dauerregen, Abtauen von Schnee oder bei Flüssigkeitsenteisung im Winter zum Undichtwerden neigen, sind

- neben der Verglasung und den Anbauten wie Antennen und Blitzleuchten vor allem Hautstöße wie am Spt. 5 oben oder

- Niete und Schrauben auf der Rumpfoberseite vor dem Cockpit oder im Bereich der Vorflosse des Seitenleitwerks.

4.2. Einfluss auf die Druckhaltezeiten der Kabine

Die Druckabfallzeit der Druckkabine muss als Merkmal ihrer Qualität und Funktionstüchtigkeit gesehen werden. Deshalb wird der Überprüfung beim Rumpfabdrücken entsprechende Aufmerksamkeit geschenkt.

Vor dem Beginn unserer ausgewerteten Abdichtarbeiten war der Umstand zu verzeichnen, dass eine große Anzahl von LFZ die vom OKB Tupolev vorgegebene Sollzeit von 25 min bei einem Abfall des Differenzdruckes von 0,57 auf 0,1 kp/cm2 nicht erfüllte. Dieser Umstand war nicht nur bei unserem LVU zu verzeichnen und wurde auch bei Reparaturformen in Minsk oft nicht beseitigt.

Umso höher ist der Erfolg einzuschätzen, dass bei 20 überprüften LFZ die durchschnittliche Druckabfallzeit um 16,5 %, das sind ca. 3,5 min, verbessert wurde. Der Durchschnitt der Sollzeit wurde von 20,7 auf 24,15 min angehoben.

Bemerkt werden muss, dass diese Werte negativ beeinflusst wurden durch LFZ, die noch nach alter Technologie bearbeitet wurden und keine oder nur geringe Verbesserungen beitrugen. Die Tendenz ist stark positiv; zu belegen durch Verbesserungen um 7 bis 9 min in der letzten Zeit bei etwa 1/3 der LFZ

Die Genauigkeit der Messungen und Vergleichbarkeit der Überprüfungsergebnisse wird zukünftig noch verbessert, indem mit Einführung des kompletten Rumpfabdrückens in Flugbetriebshallen der Temperatureinfluss auf die ermittelten Druckabfallzeiten durch Wegfall von Witterungseinflüssen erhöht wird. Die Temperaturabhängigkeit differiert zwischen +10 und +20 °C um etwa 1 min.

Die Verbesserung der Druckdichtheit der Druckkabine hat verschiedene Auswirkungen. Die Verbesserung der Druckabfallzeit kann als ein als Beitrag zur Erhöhung der Flugsicherheit gewertet werden. Der durchschnittliche Gewinn von 3,6 min steht im Notfall bei Ausfall der Luftzufuhr vom Triebwerk der Besatzung zur Entscheidungsfindung bzw. zum Einnehmen der Sicherheitshöhe zusätzlich zur Verfügung! Ein weiterer Aspekt der Verbesserung der Druckkabinendichtheit ist die damit verbundene Verbesserung der aerodynamischen Güte des Rumpfes. Durch Wegfall vieler Undichtheiten entfällt an diesen Stellen eine Störung der Grenzschicht an der Rumpfaußenhaut. Dadurch wird der Widerstand des LFZ reduziert, wodurch eine geringere TW-Leistung und geringerer Kraftstoffverbrauch bei gleicher Fluggeschwindigkeit erforderlich ist!

Der zahlenmäßige Ausdruck für diesen Zusammenhang ist sicherlich nicht unerheblich, aber durch die Flugtechnik VF nicht nachweisbar.

4.3. Einfluss auf den Kraftstoffverbrauch

Diese Auswertung hat als einen weiteren Schwerpunkt der erreichten Verbesserungen den positiven Einfluss auf die Reduzierung der eingedrungenen, aber auch niedergeschlagener Schwitzwassermengen in der Druckkabine aufgezeigt.

Vor Beginn der Aktion im Jahre 1982 hatte fast jedes LFZ nach unseren Feststellungen nicht unbeträchtliche Mengen dieses Wassers an Bord, die man schon als nichtausgewiesene „Rüstmassenerhöhung“ des LFZ bezeichnen könnte! Die überschläglichen Berechnungen ergaben , dass mit Wassermassen von mindestens 250 bis 300 kg bei den meisten LFZ TU-134/A gerechnet werden musste. Der größte Teil wurde davon, ob besonders im Bereich der Fenster eingedrungen oder auf der Innenseite der Rumpfbehäutung als Schwitzwasser gebildet, durch nicht ordnungsgemäß abgedichtete Matten der Wärme-Schall-Isolation aufgenommen und gehalten.

Im Falle des Ausbaus von Isolationsmatten im Bereich des BT Flugtechnik werden die früher meist offenen Mattenränder jetzt überklebt. Dadurch ist die Wasseraufnahme durch das Glasfasermaterial im Inneren der Matte ausgeschlossen. Bei Konsultationen beim OKB wurde immer wieder bestätigt, dass es nicht zulässig sei, unabgedecktes Glasfaser-Dämmaterial verarbeiten und diese Festlegung selbstverständlich auch für die Reparaturformen im Reparaturwerk Minsk zutrifft!

Ein weiterer Teil zusammengelaufener Wassermassen wird durch zusätzliche Wartungsarbeiten (Sichtprüfung, Auswischen, Lüften mit Bodengerät) inzwischen regelmäßig beseitigt. Um diesen Anteil selbständig zum Ausfließen über die vorhandenen Drainageöffnungen zu bringen, ist es erforderlich, die Lage sämtlicher zum Drainagesystem innerhalb des Rumpfes gehörenden Bohrungen und Schlitze in Stringern zu kennen und funktionstüchtig zu halten. Wegen verschiedener durch IF nicht zu klärender Unregelmäßigkeiten wurde über das OKB bewirkt, dass durch das Reparaturwerk im Album der kraftaufnehmenden Teile eines jeden zur Reparaturform in Minsk befindlichen LFZ ein solcher Drainagelochplan für den 1. und 2. technischen Raum nachgewiesen wird!

Bisher wurde allerdings jeweils nur der Plan für den 1. technischen Raum zusammengestellt und übergeben. Schließlich sollten noch Erkenntnisse von der Behebung einer Besatzungsbeanstandung am LFZ DDR-SCK im Januar 1985 genannt werden, die mit dem Aufkommen von Schwitzwasser im Bereich der Passagierkabinen ebenfalls im Zusammenhang stehen.

Wegen beanstandeter mangelhafter Intensität der Heizungsanlage der vorderen Passagierkabine wurden u. a. die Heizpaneele ausgebaut. Danach konnte festgestellt werden, dass

durch den schlechten Zustand der Verbindungen zwischen Kollektorrohren und LFZ-Zelle die Austrittsrichtung der Heizungsluft extrem auf die Rumpfbehäutung bzw. die davor befindliche Wärme-Schall-Isolation festgelegt war. Hinter verschiedenen Heizpaneelen der vorderen Passagierkabine trat der größere Heißluftanteil deshalb nicht über die Auffangtaschen und Öffnungen des Heizpaneels in die Kabine ein, sondern strömte größtenteils über den Zwischenraum Innenverkleidung / Rumpfbehäutung nutzlos nach oben ab. Nach unserer Einschätzung wurde durch diesen Umstand u. a. auch ein starkes Schwitzwasseraufkommen auf der Rumpfinnenseite verursacht.

Nasse Wärme-Schall-Isolation in fensterlosen Bereichen bzw. über Einbauorten von Fenstern beweist, dass die Schwitzwasserbildung ebenfalls einen beachtenswerten Anteil am gesamten Wasseraufkommen in der Druckkabine darstellt. Die außerdem eintretenden Wärmeverluste der Druckkabine bei nachlassender Isolationswirkung von nasser Wärme-Schall-Isolation sind erheblich und stellen einen weiteren wichtigen Grund zur Lösung dieser Probleme dar!

Die in diesem Bericht zusammengefassten Auswertungen bestätigen die Richtigkeit des eingeschlagenen Weges zur Sicherung der erforderlichen Qualität bei der Beseitigung der untersuchten Probleme „Undichtheiten der Verglasung“ und „Wasser im Rumpf“ in Verbindung mit Korrosionsschäden im Bereich der Druckkabine.

Wenn der organisatorische Aufwand für den Bereich Flugtechnik anfangs auch sehr hoch erschien, wurde mittlerweile klar, dass die Forderung nach größtmöglicher Ausnutzung der Ressourcen unserer LFZ bei gleichzeitiger Gewährleistung der Flugsicherheit nur durch Beachtung und Lösung der aufgezeigten Probleme möglich sein wird!

5. Maßnahmen

5.1. Inhalt der Technologie der Reparaturkomplexe im Werk Minsk auf die Übereinstimmung mit IF-Forderungen überprüfen!

V.: IT/Z

T.:IV/85

Der Inhalt der Reparaturformen ist hinsichtlich des Ausbaus der kompletten Verglasung, der Korrosionsbefundung der Fenstergerüste bzw. –rahmen und der Neuabdichtung mit der Abt. Technologie des Reparaturwerkes Minsk zu überprüfen. Dabei sind die Erkenntnisse der IF hinsichtlich folgender Schwerpunkte von Beanstandungen auszuwerten und in der Spezifikation zu fixieren:

- Abdichtung von Antennen und anderen Anbauten, sowie an schwerzugänglichen Stellen (z. B. Hautstöße vor dem Cockpit und dem Seitenleitwerk auf der Rumpfoberseite) mit U-30 von innen erforderlich.

- Genereller Wechsel der Verbindungsschläuche der Fensterbelüftungsanlage bei Reparaturformen, um ein häufiges Poröswerden wie in der Vergangenheit auszuschließen und das Eintreten von Feuchtigkeit in den Fensterzwischenraum (Beschlagen der Fenster) zu verhindern.

- Ordnungsgemäße Montage der Teile der Heizungsanlage (Kollektorrohre und Heizpaneele) wie bei DDR-SCK durch IF ausgeführt, um die Intensität der Heizungsanlage zu gewährleisten und die Schwitzwasserbildung einzuschränken.

- Das Einfassen von Wärme-Schall-Isolationsmatten ATM-1 mit wasserundurchlässigem Deckmaterial bei Reparaturformen ist technologisch abzusichern, um die bisher mögliche Wasseraufnahme durch die Matten auszuschließen.

- Die vereinbarte Erarbeitung des Drainageschemas auch für den 2. technischen Raum jedes zur Reparaturform übergebenen LFZ ist durch das Reparaturwerk auszuführen. Das ist die Grundlage für uns bei periodischen Kontrollen das Drainagesystem an diesen Stellen auch sichtprüfen und instand halten zu können.

- Austausch von selbstsichernden Muttern zur Befestigung der Cockpitverglasung gegen Muttern mit Drahtsicherung auf Tauglichkeit erproben, um ein gleichmäßiges Befestigen der gesamten Scheibe zu bewirken und um Undichtheiten und Verspannungen mit der damit verbundenen Gefahr von Rißbildungen an Scheiben zu reduzieren bzw. zu beseitigen.

5.2. Aus dem Vergleich gem. Maßnahme 5.1. ist der verbleibende Umfang der IF-Maßnahmen für die periodisch-technische Wartung in Berlin abzuleiten!

V.: IT/Z

T.: I/86

Die entsprechenden Überprüfungen auf Dichtheit bei C-Kontrollen sind gegebenenfalls abzusetzen bzw. vorerst auf C2 zu ändern.

5.3. Wiedereinführung der Konservierung der Rumpfaußenhaut der LFZ mit Schutzwachs!

V.: HAL F

T.: IV/85

Das Konservieren der Außenhaut mit Schutzwachs im Rahmen der Außenreinigung ist, auch wenn zur Zeit eine rationellere Methode des Auftragens noch nicht einführbar ist, bei der jetzigen manuellen Reinigung wieder einführen. Der geringe zeitliche Mehraufwand ist in mehrfacher Hinsicht gerechtfertigt (Dichtheit, Zustand der Lackierung, Sauberkeit).

5.4. Der Aufwand zur Vorbereitung und Durchführung der Dichtheitsüberprüfung ist zu reduzieren!

V.: IT/Z

T.: III/86

Dazu wird zur Zeit vorbereitet das Schutzgütevorhaben „Rumpfabdrücken in Flugbetriebshallen“. Es ist zu erwarten, dass das Abdrücken von Druckkabinen zukünftig witterungsunabhängig und unter Wegfall bisher umfangreicher Rangierarbeiten in der Halle ausgeführt wird. Durch die Neuerarbeitung der erforderlichen Prüfvorschrift für alle 3 LFZ-Typen wird u. a. auch der Vor- und Nachbereitungsaufwand am LFZ reduziert.

5.5 Die Fertigung von Trittleitern zum gefahrlosen Erreichen der Rumpfoberseite der 3 LFZ-Typen ist abzusichern.

V.:Abt. EB

T.: IV/86

Diese Leitern sind nicht nur zur Ausführung von Arbeiten im Rahmen der Dichtheitsüberprüfung , sondern auch auch für Wartungsarbeiten der PA/K oder PA/M erforderlich!

5.6. Für den Bereich FT VF ist vorerst 1 Vorwärmgerät LUVO100 zu beschaffen!

V.: HAL F

T.: I/86

Dieses von der Bodengerätewerkstatt des Betriebes Flughäfen entwickelte Bodengerät ist betriebsfähig in den Betriebsarten „Lüften“ und „Beheizen“. Es ermöglicht für das Lüften von Druckkabinen als auch für das Vorwärmen in der kalten Jahreszeit u. v. a. eine wirkungsvollere und energetisch rationellere Arbeitsweise , als jetzt im Bestand der FT befindliche Geräte.

5.7. Die unter Maßnahme 5.1. genannten Erkenntnisse sind für die erforderliche Kontrollformen und Beanstandungsbehebungen aufzubereiten und in die Dokumentation einzuarbeiten!

V.: f. Aufbereitung IT/Z T.: I/86

V.: f. Einarbeitung TL T.: II/86

Zusätzlich ist bei C2-Kontrollen ein Nachdichten mit einer weiteren Schicht U-30 auszuführen am Rahmen von Notausstiegen, Türen und an verschlossenen hinteren Einstiegstüren ehemaliger Salonflugzeuge!

5.8. Es ist eine Vorschrift zu erarbeiten über Lokalisierung und Beseitigung von Undichtheiten an der Verglasung .

V.: IT/Z

T.: IV/85

Ziel ist die Vorgabe eines effektiven Ablaufes bei Beanstandungsbehebungen der ausgewerteten Art unter Beachtung der zusammengefassten Ergebnisse dieses Berichtes und bei Einschränkung des entscheidungsbefugten Personenkreises.

5.9. Überarbeitung der Reparaturvorschriften zur Verarbeitung der Wärme-Schall-Isolation ATM-1 unter Berücksichtigung der gesammelten Erkenntnisse!

V.: IT/Z

T.: IV/85

5.10. Übermittlung der Auswertungsergebnisse an das OKB und die LVU der BV (ausgenommen Erkenntnisse zur Maßnahme 5.3.)

V.: IT/Z, IT/TY

T.: I/86

erarbeitet: ____________________ zugestimmt: __________________

Thisius Heinrich

Fach-Ing. IT/Z FB-Ing. IT/Z

Maßnahmen bestätigt: _________________

Franke

BTL FT

Verteiler:

SLI Ltr. IT

Dir. VF Ltr. IT

BTL FT PA/Z

HAL F PA/K

HAL T PA/A

HAL R IT/Z

2 Anlagen

Anlage 1

Bild 1: DDR-SCE, Passagierkabine, Fenster Nr. 1 links, festgestellte Korrosion nach Scheibenausbau

Bild 2: DDR-SCE, Cockpit, hintere Dreieckscheibe ,links, festgestellte Korrosion nach Scheibenausbau

Anlage:2

Bild 3: DDR-SDC, Cockpit, Einbauort der rechten Heizscheibe, festgestellte Korrosion im undichten Eckbereich nach Scheibenausbau

Bild 4: DDR-SDC, Cockpit, rechte Heizscheibe, Markierung des undichten und korrodierten Gerüstbereiches auf der Scheibe (Gegenstück zu Bild 3)

zurück |