Historische Betrachtungen zur einstigen DDR-Fluggesellschaft INTERFLUG

last updated:

17.09.2016

Die alte INTERFLUG im www Historische Betrachtungen zur einstigen DDR-Fluggesellschaft INTERFLUG |

||

last updated: |

Flugtriebwerke der INTERFLUG | |

| Startseite | zurück |

Die Flugtriebwerke der INTERFLUG-Verkehrsflugzeuge

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Nachfolgende Triebwerke, Luftschrauben und APU wurden von den Fachabteilungen

ITA-T Ingenieurtechnische Abteilung Triebwerk,

TP-T Technische Prüfung Triebwerk,

TL-T Technologie Triebwerk und

PFA-T Produktionsfachabteilung Triebwerk

gewartet und teilrepariert:

|

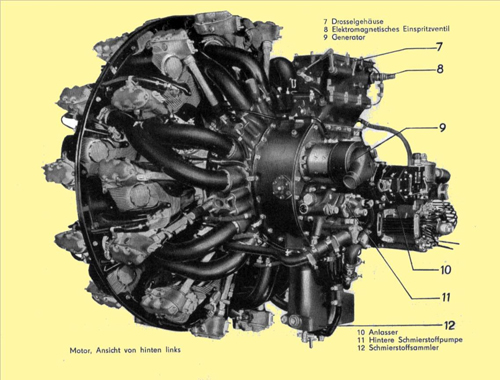

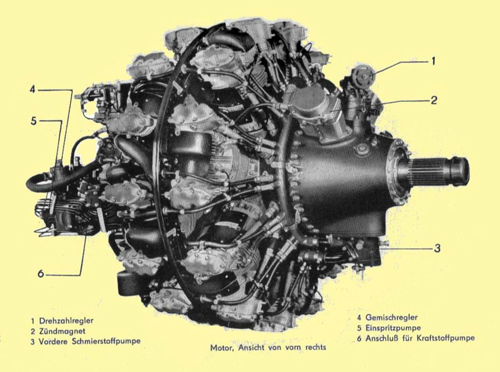

1959: Triebwerker aus der damaligen Abteilung Motor

(damals noch verstärkt durch Mitarbeiter vom IWK, dem Hersteller des Asch-82T)

1. Triebwerkstypen

Flugzeugtyp |

TW-Typ |

Hersteller |

TW-Art |

IL-14 |

Asch-82T |

SU / DDR |

Kolben-TW |

IL-18 |

AI-20 K / M |

SU |

PTL-TW |

AN-24 |

AI-24 |

SU |

PTL-TW |

IL-62 |

NK-8-4 |

SU |

ZTL-TW |

IL-62M |

D-30-KU |

SU |

ZTL-TW |

TU 134/A |

D-30 1 u. 2. Serie |

SU |

ZTL-TW |

A 310 |

CF6-80 C2 |

GE/USA |

Turbo-Fan-TW |

2. Hilfsenergieanlagen / APU

Flugzeugtyp |

APU |

IL-18 |

TG-16 AT / M |

IL-62 / M |

TA-6 / A |

TU134 A |

TA-8 |

A310 |

Garret |

|

|

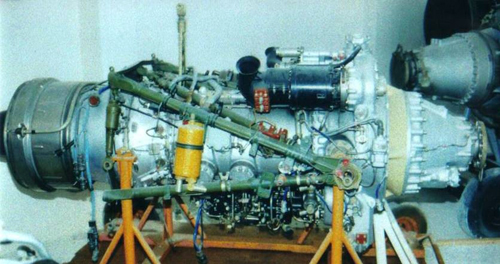

| TW Asch-82T | |

3. Luftschrauben

Flugzeugtyp |

Luftschraube |

IL-14 |

AW-50 |

IL-18 |

AW-68 |

AN-24 |

AW-72 |

|

|

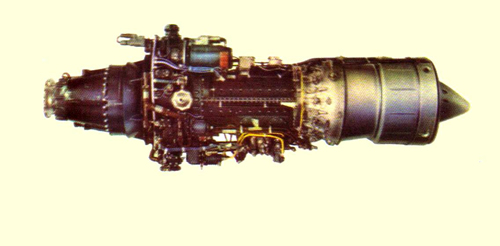

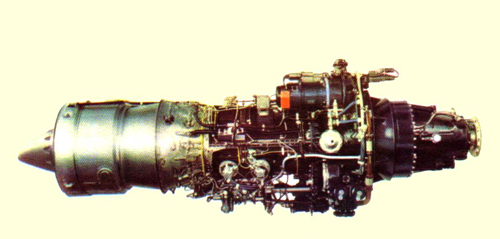

| TW AI-20-M |

|

TW AI-24 |

|

4. Einsatzfristen

Um ein Beispiel für die Einsatzfristen eines Triebwerkes AI-20 K zu geben:

Zwischen den Grundüberholungen war eine Betriebszeit in Abhängigkeit vom Baujahr von 3.000-4.000 Betriebsstunden zugelassen,

begrenzt auf eine Betriebszeit von 5 Jahren, bei 1,5 Jahren Konservierungsfrist, 4 % der Betriebszeit in Startleistung, 32 % in Nominalleistung,

die Bodenlaufzeit ging mit 20 % in die Betriebszeit ein, Gesamtbetriebszeit 20.000 Betriebsstunden.

5. Reparaturzeiten

Die Reparaturzeiten für Triebwerke aus der SU betrugen zeitweilig 1 Jahr. Die Triebwerke wurden in die Reparaturbetriebe in der SU (Perm, Kasan und Saporoshje) mit der Bahn befördert. Ein direkter Kontakt, außer bei zeitweiligen Besuchen von Vertretern der Herstellerwerke, war mit den Produktions- und Reparaturbetrieben der Triebwerke nicht möglich.

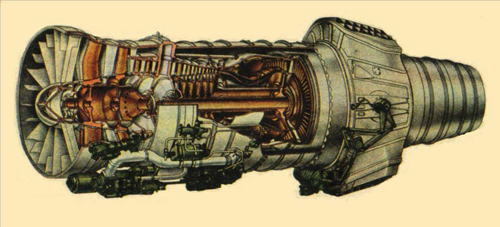

TW D-30 |

6. Schmierstoffe

In den Triebwerken und APU aus SU-Produktionen wurden Mineralschmierstoffe mit Additiven verwendet. Die Schmierstoffwechselfrist lag bei 300 Betriebsstunden.

Flugzeugtyp |

APU |

IL-18 |

TG-16 AT / M |

IL-62 / M |

TA-6 / A |

TU134 / A |

TA-8 |

A310 |

Garret |

Triebwerksart |

Schmierstoffsorte |

Kolbentriebwerke |

MS-20 |

ZTL-TW u. APU |

MK-8/P |

PTL-TW |

Gemisch aus MS-20 u.MK-8/P |

TW NK-8-4 |

7. Typische Probleme beim Betrieb der Triebwerke

Für die sowjetischen TW-Muster NK-8-4, D-30 KU, D-30 1. und 2. Serie, sowie AI-20/M war ein hoher technologischer Aufwand erforderlich, um die TW über die geplante Gesamtbetriebszeit sicher nutzen zu können.

So wurden z.B. Endoskope verschiedener Durchmesser in Eigeninitiative beschafft und kamen bei allen TW-Baumustern zum Einsatz. Mit Hilfe der Endoskopie konnte der Zustand bzw. eingetretene Schäden an den Verdichter-, Brennkammer- und Turbinenbaugruppen beurteilt werden.

Um die Betriebsfähigkeit der Triebwerke aufrechtzuerhalten, wurde auch der Schmierstoff regelmäßig auf metallischen Abrieb untersucht. Vom TW-Hersteller wurde dafür die Spektralanalyse empfohlen. Unsere Untersuchungen wurde im Zentrallabor der Deutschen Reichsbahn in Kirchmöser, später im Labor der Werkstoffprüfung der IF-FT mit der Methode der Atomabsorption durchgeführt.

Kontrolle der Tannenbaumverzahnung auf Rissbildung an der 3. Turbinenstufe. Hier musste alle 5 Zyklen eine Prüfung erfolgen. Demzufolge musste ein eingewiesener Techniker mitfliegen, um die Wirbelstromprüfung auf den technischen Stationen durchzuführen. Des Weiteren erfolgte eine Ultraschallprüfung der Bohrungen in der 3. Turbinenstufe für die Zuganker auf Rissbildung. Demzufolge war eine teilweise Demontage des TW notwendig. Schubberechnungen waren erforderlich, da kein TW unter

9.700 kp Schub haben durfte.

Hier mussten alle 25 Fh die Magnetstopfen im SS-Rücklauf auf Stahlspäne kontrolliert werden (auch auf Auslandsstationen). Anlassschwierigkeiten auf hochgelegenen Starplätzen (2.400 m). Blendenwechsel am Anlassautomaten war notwendig, daher wurde immer ein Satz Blenden mitgeführt.Für die TW NK-8-4 und den D-30 KU wurden Flugprotokolle geschrieben, die monatlich an das OKB zur Parameterauswertung geschickt wurden.

D-30 1.und 2. SerieBrennkammerköpfe: Rissbildung an den Lufteintrittschlitzen – Umstellung auf Gussköpfe. Risse in den Düsentaschen.Verdichterwäsche mit destilliertem Wasser vom Heizkraftwerk um die Parameter wieder in die Norm zu bringen. Später wurde Trinkwasser eingesetzt. Dem Wasser wurde ein Industriereiniger zugesetzt.

TW AI-20-K/MAusfüllen von Schwingungsprotokollen während des Fluges und am Boden. Kontrolle des KS-Verbrauches (Flug und Boden). Ausleuchten des Brennkammer (häufiger Ausbaugrund der TW waren Risse in geschlossener Kontur). Schweißen von Rissen am Stirngehäuse. Verbot der Muffen aus Kowalit und Anbringung von Halterungen, um ein Abrutschen der Gummimuffen von der KS-Vordruckpumpe zu verhindern.

Ultraschallreinigung von Filtern

Reinigung von Ölkühlern ( IL-18) und Wärmetauschern (TU-134) mittels Spülung

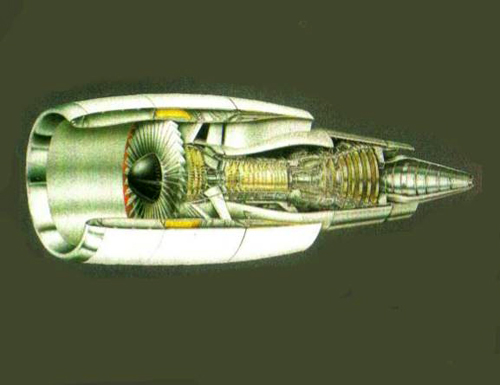

TW CF6-80C2 |

1989: Triebwerker der Flugtechnik als Teilnehmer am GE-Lehrgang für CF6-80 C2 im Fliegertrainingszentrum der Interflug |